Röntgenfluoreszenzanalyse (XRF)

Erhalten Sie präzise Daten zur Materialzusammensetzung, ohne Ihre Proben zu beeinträchtigen. Unsere XRF-Testdienstleistungen liefern genaue chemische Analysen mit kurzen Durchlaufzeiten und unterstützen sowohl die Anforderungen an Tests vor Ort als auch im Labor. Ideal für die Qualitätskontrolle, die Einhaltung gesetzlicher Vorschriften und die Forschung, da nur wenig oder gar keine Probenvorbereitung erforderlich ist.

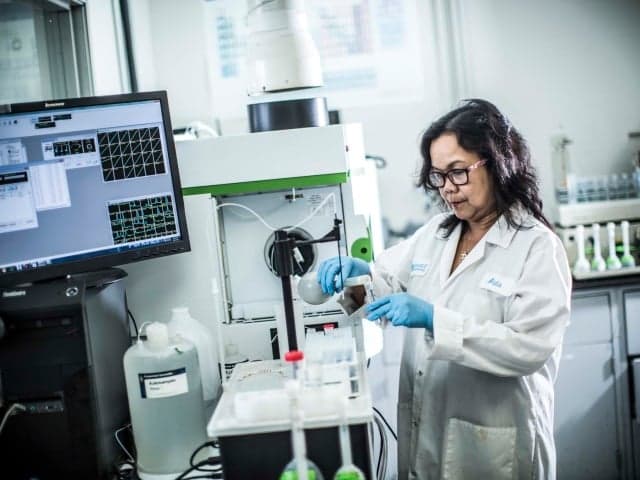

Was sind Röntgenfluoreszenzanalyse (XRF) bei Element?

Die Röntgenfluoreszenzprüfung ist eine zerstörungsfreie Analysemethode zur Bestimmung der chemischen Zusammensetzung eines Materials. Bei Element bieten wir XRF-Analysen mit tragbaren und laborbasierten Geräten an, um Elemente in Ihren Materialien zu identifizieren und zu quantifizieren. Diese vielseitige Technik eignet sich für Feststoffe, Flüssigkeiten und Pulver und liefert präzise Ergebnisse bei minimaler Probenvorbereitung.

Was kann Element Ihnen für Röntgenfluoreszenzanalyse (XRF) bieten?

Wichtige Prüfleistungen

Wichtige Prüfleistungen

Wir führen sowohl tragbare als auch Labor-XRF-Analysen durch und bieten Elementarzusammensetzungstests, Spurenelementerkennung und quantitative Analysen der Hauptbestandteile an. Unsere Tests liefern detaillierte Berichte zur chemischen Zusammensetzung durch sekundäre Röntgenfotonenanalyse, die spezifische Energiesignaturen von Elementen in Ihren Materialien identifiziert. Der Prozess ermöglicht eine hochgenaue Elementidentifikation und -quantifizierung mit spezialisierter Kristallauswahl für eine optimale Elementerkennung. Unsere umfassende Analyse deckt das gesamte Spektrum der Anforderungen an die Elementarzusammensetzung ab.

Getestete Materialien

Getestete Materialien

Unsere XRF-Tests analysieren Metalle, Legierungen, Pulver, Flüssigkeiten und feste Proben mit minimalen Vorbereitungsanforderungen. Wir bieten eine umfassende Elementaranalyse sowohl für Spurenelemente als auch für Hauptbestandteile und liefern genaue Zusammensetzungsdaten für Ihre Qualitätskontrollanforderungen. Unsere zerstörungsfreien Prüfungen schonen Ihre Materialien und liefern gleichzeitig präzise Ergebnisse für eine Vielzahl von Anwendungen in der Fertigung, Forschung und Qualitätskontrolle. Unser Fachwissen deckt Materialien aller Komplexitäten ab, von einfachen Metalllegierungen bis hin zu komplexen chemischen Verbindungen.

Methoden und angebotene Lösungen

Methoden und angebotene Lösungen

Wählen Sie zwischen tragbaren XRF-Tests vor Ort für sofortige Ergebnisse oder Laboranalysen für detailliertere Ergebnisse. Bei der Vor-Ort-Prüfung werden tragbare Analysatoren verwendet, die sofortige Messwerte zur Materialzusammensetzung liefern, während bei unseren Laborprüfungen Vakuumkammertechnologie für eine verbesserte Genauigkeit und eine breitere Elementerkennung eingesetzt wird. Jede Methode ist für spezifische Prüfanforderungen und Materialtypen optimiert und bietet Flexibilität für Ihre Prüfanforderungen. Unsere Vakuumkammertechnologie ermöglicht die Erkennung leichterer Elemente und bietet eine verbesserte Genauigkeit für die anspruchsvollsten Anwendungen.

- Tests vor Ort für sofortige Ergebnisse

- Laboranalysen für höhere Genauigkeit

- Vakuumkammertechnologie für detaillierte Analysen

- Minimale Probenvorbereitung erforderlich

- Maßgeschneiderte Prüfansätze für verschiedene Materialarten

Tragbare XRF-Testdienste

Die Tests können vor Ort oder in unseren Laboren durchgeführt werden. Vor Ort richtet ein tragbarer Analysator einen Strahl auf das Material und sendet eine Rückmeldung an ein tragbares Gerät, das sofortige Ergebnisse liefert und die Arten und Mengen der Elemente identifiziert. Das tragbare XRF-System eignet sich ideal für die schnelle Prüfung von Strukturen oder Einzelteilen und deckt eine Vielzahl von Metallen ab, einschließlich Spurenelemente und Hauptkomponenten.

Labor-XRF-Testdienstleistungen

Unser Labor-XRF verwendet einen fortschrittlicheren Analysator. Die Proben müssen die Größenanforderungen erfüllen und die Materialien werden in einer Vakuumkammer getestet. Obwohl diese Methode länger dauert als Feldtests, bietet sie ein breiteres Spektrum an Elementen und detailliertere, genauere Ergebnisse, wodurch sie für umfassende Analysen bevorzugt wird.

Modernste Geräte, die wir verwenden

Modernste Geräte, die wir verwenden

Wir verwenden fortschrittliche XRF-Analysatoren, darunter tragbare Handgeräte für Feldtests und hochentwickelte Laborgeräte mit Vakuumkammertechnologie. Unsere Instrumente verwenden primäre Hochenergie-Röntgenstrahlen zur Analyse von Materialien. Spezielle Detektoren zählen emittierte Photonen, die von ausgewählten Kristallen dispergiert werden, um Elemente in Ihren Proben zu identifizieren und zu quantifizieren. Die Technologie ermöglicht die präzise Messung von Hauptbestandteilen und Spurenelementen und bietet eine umfassende Zusammensetzungsanalyse für die Qualitätskontrolle und die Einhaltung gesetzlicher Vorschriften.

Gemäß den von uns geprüften Standards und Materialien

Wir liefern Ergebnisse pünktlich und im Rahmen des Budgets – und testen nach einer Vielzahl von Standards, darunter:

- American Society for Non-Destructive Testing (amerikanische Gesellschaft für zerstörungsfreie Prüfung)

- NDE-60,18

- American Society for Testing & Materials

- ASTM B568, ASTM E1085, ASTM E1476, ASTM E1621, ASTM E322, ASTM E539, ASTM E572

Metalle und Legierungen

- Strukturmetalle

- Technische Legierungen

- Metallwerkstoffe

- Spurenelementanalyse

Chemieindustrie

- Pulverförmige Materialien

- Feststoffproben

- Flüssigkeitsproben

- Komplexe Gemische

Ihre Herausforderungen, unsere Lösungen

Einhaltung von Branchenstandards

Genaue Entscheidungen treffen, schnell

Schutz der Integrität wertvoller Proben

Handhabung komplexer Materialien

Warum Element wählen

Globale Reichweite, lokaler Service

Umfassende Prüfung aller Materialien

Modernste Technik

Schnelle und genaue Resultate

Häufig gestellte Fragen & Antworten

Kann der XRF-Testservice von Element die Spurenelementerkennung verarbeiten?

Ja, unsere XRF-Tests können sowohl Hauptbestandteile als auch Spurenelemente in einer Vielzahl von Materialien erkennen. Ganz gleich, ob Sie eine gründliche Analyse der Elementarzusammensetzung eines Materials oder die präzise Erkennung kleinster Spurenelemente benötigen, unsere XRF-Technologie gewährleistet genaue Ergebnisse.

Wie lange dauert es, bis die Ergebnisse der XRF-Tests vorliegen?

Die Durchlaufzeit für XRF-Tests hängt davon ab, ob Sie sich für tragbare Tests vor Ort oder für Analysen im Labor entscheiden. Unsere tragbaren Tests liefern sofortige Ergebnisse, die sich ideal für schnelle Kontrollen und Entscheidungen eignen, während Laboranalysen in der Regel länger dauern, aber detailliertere Daten liefern.

Finden Sie das Labor in Ihrer Nähe – nutzen Sie unser globales Netzwerk an Standorten.

ALLE STANDORTE ANZEIGENZusatzleistungen

Chemische Analyse

Die Prüflabore von Element bieten die chemische Analyse von Werkstoffen aus Metall an, um deren genaue chemische Zusammensetzung zu ermitteln.

Optische Emissionsspektroskopie (OES)

Mit der Spektralanalyse bzw. Emissionsspektrometrie (OES) untersuchen die Element Prüflabore die chemische Zusammensetzung von Stahl und Metall. Jetzt mehr erfahren.